鑄鋁件漏氣原因和真空吸鑄特點

鑄鋁件的重量和尺寸范圍都很寬,重量輕的只有幾克,重的可達到400噸,,壁厚薄的只有0.5毫米,,厚可超過1米,長度可由幾毫米到十幾米,,可滿足不同工業(yè)部門的使用要求,。一般對鑄鋁件的外觀質量,可用比較樣塊來判斷鑄鋁件表面粗糙度,,表面的細微裂紋可用著色法,,磁粉法檢查。對鑄鋁件的內部質量,,可用音頻,,超聲,渦流,,X射線和γ射線等方法來檢查和判斷,。

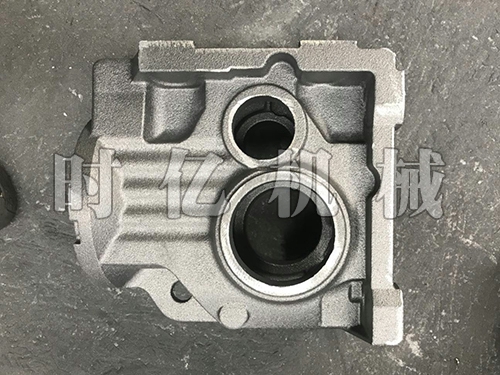

鑄鋁件質量對機械產品的性能有很大影響。例如,,各類泵的葉輪,,殼體以及液壓件內腔的尺寸,型線的準確性和表面粗糙度,,直接影響泵和液壓系統(tǒng)的工作效率,,能量消耗和氣蝕的發(fā)展等,內燃機缸體,,缸蓋,,缸套,活塞環(huán),,排氣管等鑄鋁件的強度和耐激冷激熱性,,直接影響發(fā)動機的工作壽命。

鑄鋁件除含有游離硅之外,,還有金屬之間的多種化合物以及其他夾雜物,。且由于鑄鋁件組織疏松,因此有可能存在化學成分偏析不均勻等現象,,同時在澆鑄后冷卻時未加工的面會形成致密的氧化膜,。堿蝕時間短,則鑄鋁件有可能不能除盡,,且由于堿蝕時鑄鋁的溶解速度比較快,,堿蝕后往往會由此而造成鑄鋁件的過腐蝕,,從而引起公差尺寸的變化,甚至會造成產品報廢,。

鑒于上述這一情況的存在,,可采取改變堿蝕程序來解決,即鑄造成型后 行堿蝕處理,。按此工藝程序操作既可預防因堿蝕而引起制件報廢等問題的發(fā)生,,又有利氧化后的表面質量。采取上述堿蝕方法可避免制件被過腐蝕,,堿蝕后還可利用1:1的鹽酸進行2~3s的出光,,代替毒性較大的氫氟酸,既有利環(huán)境保護,, 勞動條件,,又可降低生產成本。

鋁鑄件漏氣原因:

1,、模具有跑料噴鋁現象是禁止的,。

2、防止模具局部過熱產生收縮不均造成裂紋漏氣,,所以模具要冷卻水 ,,保持熱平衡。

3,、合金液的高度清潔,,除氣除渣,并調節(jié)適合的合金液溫度,,如果不是壁薄的外觀件,,采用620°~630°為佳。

4,、生產過程中模具分型面的高度清潔和 排氣,,并且在噴涂過后不要讓行腔內剩有水分,吹凈為止,。

5,、根據產品壁厚大小,正比在15~~25mm25~~35mm間,,料餅厚度,。

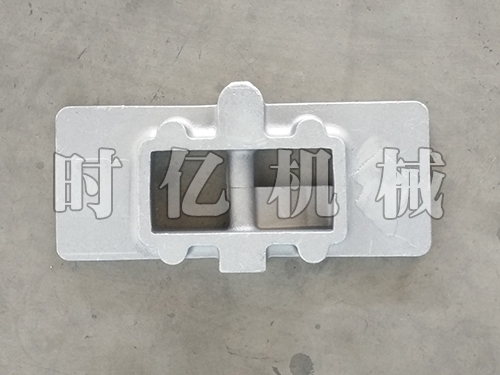

鑄鋁件真空吸鑄特點:

1、鑄件質量好,,無針孔,,無氣孔,無砂眼。

2,、余相組織致密,,晶粒細小。

3,、在機械性能上抗拉強度,、延伸率、硬度與砂塑鑄造比較,,均有顯著提高,。

4、可鑄造,、壁厚相差大、薄壁品質要求高的鑄件,。

5,、,容易實現機械化,。

下一篇:鋁鑄件有哪些吸引人的特點