鋁合金法蘭蓋壓鑄模設(shè)計

鋁合金法蘭蓋是裝備制造一種常用的壓鑄件,該零件尺寸精度要求高,表面光面,,致密性好,不允許有縮孔,、縮松等問題,,大批量生產(chǎn)。壓力鑄造,,簡稱壓鑄,,是指將熔融金屬液高速填充到模具型腔,并在高壓下使熔融金屬液變冷,,從而成型的一種鑄造方法。壓鑄成型工藝具有尺寸精度,、表面,,壓鑄件組織致密,生產(chǎn)等特 點,,可以實現(xiàn)金屬零部件成型的少切削甚至無切削,。

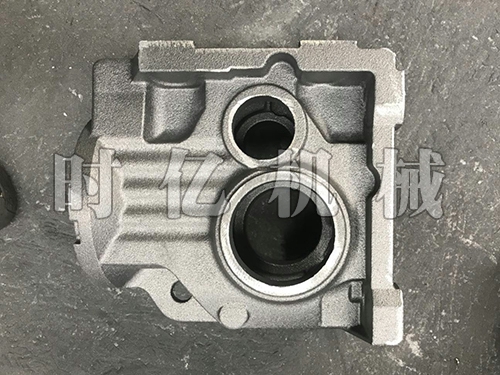

1.壓鑄件結(jié)構(gòu)工藝性分析

壓鑄件壁厚大體均勻,整體壁厚為2mm,;Z大外形尺寸為:100×90×30mm,;壓鑄件結(jié)構(gòu)較復(fù)雜,內(nèi)部有通孔,,孔徑約 24mm,,拔模斜度為1°;同時內(nèi)部還有一直徑約?50mm的球面,,因此壓鑄模需要設(shè)計側(cè)抽芯機(jī)構(gòu),。壓鑄件對氣密性要求較高,不能有縮孔,、縮松,、裂紋、冷隔等鑄造問題,。

2.壓鑄成型工藝分析

模具采用一模兩腔,,初選280t 力勁臥式冷室壓鑄機(jī),考慮產(chǎn)品結(jié)構(gòu)復(fù)雜性及氣密性要求壓射比壓取116MPa,,充填速度75m/s,,射出增壓時間為6s,,變冷時間為8s。

3.模具主要結(jié)構(gòu)設(shè)計分析

3.1分型面的選擇

分型面是動,、定模分開的面,,分型面應(yīng)選擇在壓鑄件外形輪廓尺寸Z大處并壓鑄件尺寸精度和表面質(zhì)量。該分型面位于壓鑄件Z大截面處,,同時有利于壓鑄件留在動模上,,方便模具加工。

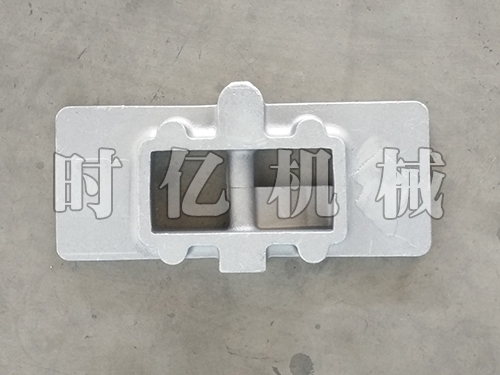

3.2型腔數(shù)量的確定及排布

經(jīng)測量,,該壓鑄件體積為33.8cm3,,質(zhì)量為91.3g,在分型面上投影面積為27.7cm2,。壓鑄機(jī)射料量選擇為1.5kg,,鎖模力為2,800kN,選擇錘頭直徑?60mm,,壓射沖頭推出距離140mm,。綜合考慮經(jīng)濟(jì)性和設(shè)備情況,采用一模二腔的型腔設(shè)計,。

3.3澆注系統(tǒng)設(shè)計

3.3.1澆注系統(tǒng)結(jié)構(gòu)設(shè)計

澆注系統(tǒng)是金屬液進(jìn)入型腔的通道,,主要功能是 導(dǎo)入金屬液及傳遞壓力,一般由直澆道,、橫澆道,、內(nèi)澆 口及料柄組成。鋁合金法蘭蓋要求內(nèi)部組織致密,,尺寸,,澆注系統(tǒng)對其成型質(zhì)量有非常大的影響。從直澆道到橫澆道再到澆口,,截面積逐漸減小,,既可以對流動的金屬液局部增壓,金屬液的流動,,又可以減少金屬液和 空氣的接觸,,防止金屬液卷氣及氧化。

3.3.2內(nèi)澆口尺寸分析

內(nèi)澆口尺寸過大或過小都會影響充填過程,,過大的澆口使充填速度減小,,澆口凝固緩慢;過小的澆口使金屬液噴射嚴(yán)重,,型芯磨損加劇,。防止金屬液因為鑄造壓力過大從排溢系統(tǒng)中噴出,將主分型面溢流排氣槽設(shè)計成類似“搓衣板”形狀,且排氣槽開設(shè)的位置與溢流口錯位,。

3.4排溢系統(tǒng)設(shè)計

排溢系統(tǒng)指的是模具的排氣槽和溢流槽,,排溢系統(tǒng)的作用包括:排除型腔內(nèi)的氣體,儲存冷污金屬液,, 轉(zhuǎn)移縮孔,、縮松、渦流卷氣及產(chǎn)生冷隔的部位,,提高壓 鑄件內(nèi)部質(zhì)量等,。

法蘭蓋排溢系統(tǒng)位于兩處:①末端離澆口Z遠(yuǎn)處。該處是壓鑄件Z后凝固的位置之一,,需設(shè)計溢流排氣槽其成型工藝性,,但由于該位置緊鄰深孔側(cè)型芯分型面,對溢流排氣槽的布置有 制約,,故分別在側(cè)分型面上及主分型面設(shè)計排氣溢流槽,。側(cè)分型面上的溢流槽設(shè)計為環(huán)形方便側(cè)型芯抽芯。

3.5.1球面?zhèn)瘸樾窘Y(jié)構(gòu)設(shè)計

該側(cè)抽芯機(jī)構(gòu)主要組成零件有斜導(dǎo)柱,、滑塊,、擋塊、塊,、壓條及3 個側(cè)型芯,,用來成型法蘭蓋內(nèi)部球面結(jié)構(gòu)及2 個側(cè)孔。由于金屬液在側(cè)型芯周圍變冷后產(chǎn)生熱脹冷縮,, 尺寸逐漸減小,會對側(cè)型芯產(chǎn)生包緊作用,,因此側(cè)型 芯抽出時需要 的抽芯力,,滑塊與側(cè)型芯、導(dǎo)滑槽均采用鑲拼式結(jié)構(gòu),,易于組裝,,并可進(jìn)行單獨熱處理,提高及使用壽命,。

3.5.2深孔側(cè)抽芯結(jié)構(gòu)設(shè)計

由于該壓鑄件內(nèi)部通孔較深(約50mm),,包緊力大,因此采用液壓抽芯,。側(cè)型芯復(fù)位后,,為防止側(cè)型芯在鑄造壓力作用下后退影響壓鑄件尺寸精度,選用整體式楔緊塊對活動型芯進(jìn)行楔緊,,楔緊角25°,。

3.6變冷系統(tǒng)設(shè)計

由于鋁合金澆注溫度較高(650℃),為了提高生產(chǎn)效率及法蘭蓋的質(zhì)量和致密性,延長模具使用壽命,,要在模具型腔內(nèi)溫度Z高,、熱量集中的區(qū)域設(shè)計變冷系統(tǒng),包括變冷水道及點變冷器,。對于模具容易過熱的部位,,如直澆道部分,使用螺旋水道循環(huán)變冷,。對模具橫澆道,、定模型腔、斜導(dǎo)柱側(cè)抽芯機(jī)構(gòu)主要部分布置變冷水流道,。其中橫澆道及定模型腔變冷水道直徑?10mm,,斜導(dǎo)柱側(cè)抽芯機(jī)構(gòu)的滑塊部位過熱嚴(yán)重,需將變冷水道直徑設(shè)計為?16mm,,變冷水在其中形成循環(huán)流動加強(qiáng)變冷,。

對于局部熱量集中、溫度較高但不方便設(shè)計變冷 水流道的部位,,如動模部分,,由于要設(shè)計頂出裝置,不 能使頂出裝置(如頂桿)和變冷水道干涉,,通常采用點 變冷的方式進(jìn)行變冷,。

3.7推出機(jī)構(gòu)設(shè)計

推桿盡量設(shè)置于法蘭蓋壓鑄件的平面、直澆道,、橫澆道,、溢流槽、排氣槽等部位,,均勻排布,。推桿直徑取?6mm、?8mm 兩種規(guī)格共15根,,后端加粗,,經(jīng)剛性校核其剛性系數(shù)達(dá)2.0 以上,能滿足使用要求,。

采用彎曲橫澆道,,減少金屬液流動距離,;計算內(nèi)澆口尺寸,同時在金屬 液交匯處和金屬液流動末端設(shè)置溢流排氣槽,,防止壓 鑄件內(nèi)部出現(xiàn)氣孔,、冷隔等問題,壓鑄件內(nèi)部致密性好,。在壓鑄件內(nèi)部深孔處設(shè)計液壓抽芯機(jī)構(gòu),,內(nèi)部球面?zhèn)劝继幵O(shè)計斜導(dǎo)柱側(cè)抽芯機(jī)構(gòu),三向抽芯,,壓鑄 件的尺寸精度,。在模具過熱部位如直澆道、橫澆道,、定模型腔等處設(shè)計循環(huán)水冷系統(tǒng),,在動模局部過熱處設(shè)置點變冷裝置,提高了壓鑄件表面質(zhì)量,、生產(chǎn)效率及模具使用壽命,。Z后在澆注系統(tǒng)、集渣包,、排氣槽等工藝廢料部位設(shè)計頂桿頂出,,既能使壓鑄件頂出時受力均勻,又不會在壓鑄件表面留下頂桿頂出的痕跡,。