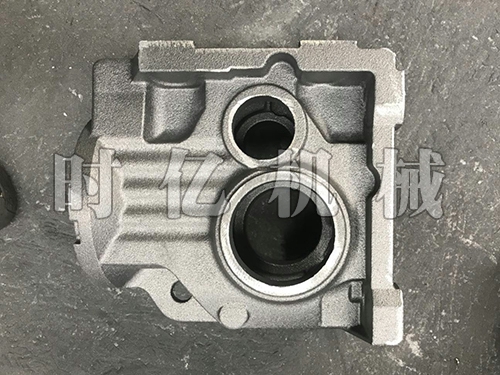

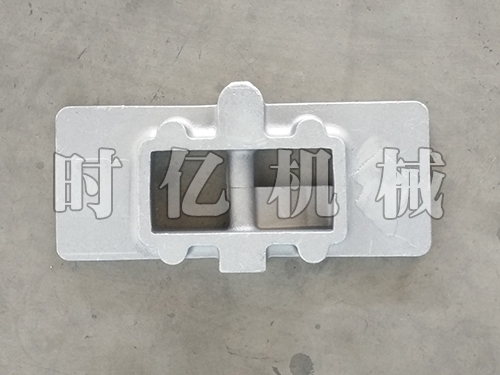

金屬型覆砂鑄件表面粘砂問(wèn)題

粘砂是砂鑄件常見(jiàn)的問(wèn)題之一,。在我公司灰鐵車間鐵型覆砂鑄件出現(xiàn)的粘砂主要是機(jī)械粘砂及化學(xué)粘 砂。特征是, 鑄件被黑黑的粘砂層所包裹, 粘砂層硬度較高, 用砂輪機(jī)磨削, 可看到金屬光澤,。鑄件大部分地方經(jīng)拋丸清理后粘砂層都被清理掉, 少部分地方即使反復(fù)拋丸清理也很難去掉, 拋丸后的鑄件外觀形貌與一般鑄件相比顯得表面粗糙,。這種表面嚴(yán)重粘砂現(xiàn)象主要表現(xiàn)在16 t 制動(dòng)鼓單件重量在 70 kg 左右鑄件上。13 t 制動(dòng)鼓單件重量在 60 kg 以下的鑄件沒(méi)有上述現(xiàn)象,。發(fā)生嚴(yán)重粘砂的鑄件一般出現(xiàn)在澆注的 后的幾箱中,。

1 .1鐵型上形成鑄件型腔的覆砂層狀況

應(yīng)注意的是覆砂層的緊實(shí)度, 覆砂層的緊實(shí)度差, 易被鐵液, 形成機(jī)械粘砂。造成覆砂層緊實(shí)度差的原因是:①根據(jù)我們的經(jīng)驗(yàn) , 原砂的角形系數(shù)如大于 45 , 或者模樣和鐵型溫度過(guò)高, 則將會(huì)影響覆膜砂的流動(dòng)性, 射砂時(shí)覆砂不實(shí), 覆砂層中砂粒間孔隙有大有小 ;②型板上鑄件模樣的表面粗糙度大, 造成覆砂層表面粗糙 ;③鐵型上射砂孔的位置設(shè)計(jì)不合理或型板上排氣孔設(shè)計(jì)不合理, 造成覆砂不合格,。其次應(yīng)注意覆砂層的固化程度, 固化后的理想顏色是介于黃褐色, 但實(shí)際生產(chǎn)中很難, 鐵型上大部分覆砂層顏色呈褐色甚至黑色, 這是覆砂層“ 過(guò)燒”引起的,。“ 過(guò)燒”的覆砂層強(qiáng)度差, 容易造成鑄件形成機(jī)械粘砂,。引起“ 過(guò)燒”的原因是鐵型溫度過(guò)高,。

1.2 鐵液溫度

一般情況, 較低的澆注溫度易產(chǎn)生鑄件表面粘砂問(wèn)題。據(jù)我們生產(chǎn)實(shí)踐的認(rèn)識(shí), 在鐵液溫度偏低的情況下進(jìn)行澆注, 延長(zhǎng)了澆注時(shí)間, 使鐵液在包中停留時(shí)間加長(zhǎng), 加重了鐵液受外界環(huán)境的氧化程度, 澆到 后幾箱的鐵液溫度低, 氧化程度重,。如果此時(shí)鐵型再過(guò)熱造成覆砂層“ 過(guò)燒”強(qiáng)度變差, 鐵液進(jìn)入型腔后, 低溫鐵液不能促使已焦化的覆砂層表面產(chǎn)生 的氣 體壓力阻礙其滲入,。

2.1降低鐵型及模樣溫度

給覆砂固化提供熱量的有模樣和鐵型兩個(gè)熱源。在鐵型溫度過(guò)高的情況下, 可適當(dāng)降低模樣溫度, 覆砂在模樣上的固化時(shí)間要長(zhǎng)一點(diǎn), 但總的覆砂時(shí)間不能超過(guò)生產(chǎn)要求, 以免影響正常的生產(chǎn)率 ;覆砂層表面要光滑, 不能有掉砂現(xiàn)象,。盡可能減小鐵型溫度變化的幅度,。在不影響生產(chǎn)率的前提下, 讓鐵型在開(kāi)箱后LQ較長(zhǎng)時(shí)間再覆砂造型 ;采用強(qiáng)制LQ的辦法, 例如, 風(fēng)冷, 即安裝多臺(tái)電風(fēng)扇在清砂工段周圍吹風(fēng)LQ, 鐵型散熱速度 ;間接水冷, 采用間接水冷裝置使鐵型在覆砂前降溫。

2.2適當(dāng)提高鐵液出爐溫度

鐵液的出爐溫度控制在 1 500 ~ 1 530 ℃(電爐鐵液), 盡可能縮短從出爐到澆注這一環(huán)節(jié)的時(shí)間,減少鐵液受外界環(huán)境氧化的程度,。

3.1鐵型覆砂與砂型的比較

鐵型覆砂與砂型鑄造相比, 鑄件表面粘砂原因的不同主要表現(xiàn)在如下幾個(gè)方面:①在砂型鑄造中, 粘砂一般是澆注溫度過(guò)高引起的;而在鐵型覆砂鑄造中 , 粘砂大多是澆注溫度過(guò)低造成的,。

②鐵型覆砂在鑄造生產(chǎn)中發(fā)生粘砂是鐵型(相當(dāng)砂型鑄造中的砂箱)溫度不恒定 ,(Q吸遠(yuǎn)大于Q失)導(dǎo)致覆砂受熱焦化、使強(qiáng)度差引起的;而砂型鑄造中鑄件表面粘砂則與砂箱無(wú)關(guān),。

③在砂型鑄造中 , 砂箱的連續(xù)使用, 不會(huì)對(duì)鑄件粘砂產(chǎn)生影響,。在鐵型覆砂鑄造中, 鐵型的連續(xù)使用, 會(huì)使鐵型溫度升高, 覆砂被焦化, 造成粘砂 問(wèn)題。

④砂型鑄造中, 易發(fā)生在鑄件表面粘砂的鑄件是在開(kāi)始澆注前幾箱中, 鐵型覆砂鑄造中, 發(fā)生粘砂的鑄件一般在澆注快結(jié)束前的后幾箱中。這主要和澆注溫度低有關(guān),。

3.2工藝出品率及產(chǎn)品合格率較高

熔模鑄造要使蠟?zāi)K斜砻娑寄苷成闲蜕? 因此蠟?zāi)=M焊不能太密, 工藝出品率較低 ;生產(chǎn)環(huán)節(jié)多, 影響因素多, 產(chǎn)品質(zhì)量不易控制,。覆膜砂成形性能好, 輪廓清晰, 可以采用疊箱的方法進(jìn)行澆注, 工藝出品率高, 可達(dá)到 75 以上。生產(chǎn)過(guò)程只有制殼,、澆注和清理 3 個(gè)過(guò)程, 工藝過(guò)程簡(jiǎn)單,受環(huán)境因素影響小, 只要模具結(jié)構(gòu), 鋼液質(zhì)量良好, 澆注速度合適, 就能合格的鑄件, 過(guò)程容易控制,。

3.3生產(chǎn)環(huán)境較好、勞動(dòng)強(qiáng)度低

熔模鑄造在生產(chǎn)過(guò)程中存在很多困難,。其中制模過(guò)程中模具一般用冷水進(jìn)行降溫, 冬季作業(yè)存在困難; L化銨氣體具有腐蝕性, 對(duì)人體健康不利, 對(duì)設(shè)備有腐蝕;焙燒過(guò)程中有煙塵釋放, 不利于環(huán)保 ;國(guó)內(nèi)一般采用震殼機(jī)進(jìn)行脫殼, 噪音和粉塵均較大, 對(duì)有小孔,、深孔、深槽及復(fù)雜內(nèi)腔的鑄件, 難以清理干凈 ;采用人工掛涂, 勞動(dòng)強(qiáng)度大,。覆膜砂工藝生產(chǎn)環(huán)境較好, 勞動(dòng)強(qiáng)度較低, 覆膜砂潰散性好, 在澆注過(guò)程中激烈燃燒, 游離的苯酚在澆注時(shí)排放少, 澆注完成后型殼自行潰散, 鑄件清理簡(jiǎn)單,。

3.4工藝過(guò)程復(fù)雜, 環(huán)節(jié)多, 周期較長(zhǎng)。

(1)覆膜砂熱芯盒工藝用氣壓將覆膜砂吹入金屬型型 腔中, 采用電熱棒加熱金屬型對(duì)覆膜砂進(jìn)行加熱硬化, 從而形成型殼, 即可合箱澆注,。加熱過(guò)程僅需要 1 .5~ 3 .0 min , 周期短, 環(huán)節(jié)少,。

(2)人均我公司某種產(chǎn)品在采用水玻璃熔模鑄造工藝生產(chǎn)時(shí), 制模和掛涂每班 8 人(蠟?zāi)?5 人, 掛涂 2 人, 脫蠟 1人), 每班產(chǎn)量為 150 串, 每串 16 個(gè)鑄件, 每班產(chǎn)量為2400 個(gè)鑄件, 人均產(chǎn)量為 300 件/班。

采用覆膜砂熱芯盒工藝后, 使用雙工位制型(芯) 機(jī), 每臺(tái)機(jī)器操作僅需一人, 每臺(tái)每班產(chǎn)量為 150 箱,每箱 12 個(gè)鑄件, 產(chǎn)量為 1 800 個(gè), 人均產(chǎn)量是熔模鑄造的 6 倍,。

3.5覆膜砂本身適應(yīng)性好

覆膜砂可使用時(shí)間長(zhǎng), 不存在因超過(guò)可使用時(shí)間而導(dǎo)致不能使用的型砂的廢棄;制好的型殼儲(chǔ)存時(shí)間長(zhǎng), 在高溫多濕的環(huán)境下也幾乎不受影響, 不存在因殼型存放強(qiáng)度降低而廢棄的現(xiàn)象;殼型在澆注過(guò)程中激烈燃燒, 型砂或重新使用也容易,。

在鐵型覆砂鑄件中產(chǎn)生粘砂的原因主要是造型材 料覆砂質(zhì)量差、鐵型溫度變化不恒定(逐漸升高),、鐵液澆注溫度低等原因造成的,。它與一般砂型鑄造不同, 有自己的特點(diǎn)。對(duì)上述各點(diǎn)有針對(duì)性地加以解決, 其中控制鐵型溫度變化使其恒定是關(guān)鍵,。我公司灰鐵車 間原來(lái)因粘砂造成的廢品率高達(dá) 15 , 現(xiàn)在廢品率接近于零,。