鑄鋁件制造工藝及表面處理方法

鑄鋁件在不同的地方有不同的叫法,,如鋁壓鑄零件、壓鑄鋁零件,、壓鑄鋁件,、壓鑄鋁、鋁壓鑄件,、鋁合金壓鑄零件等,。

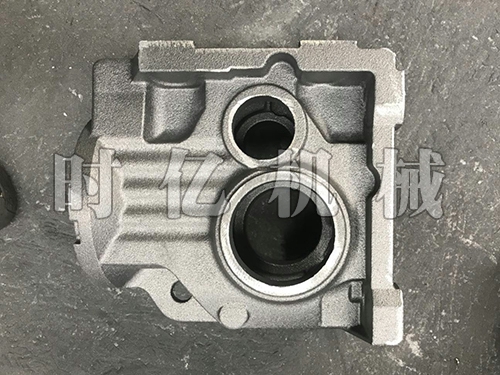

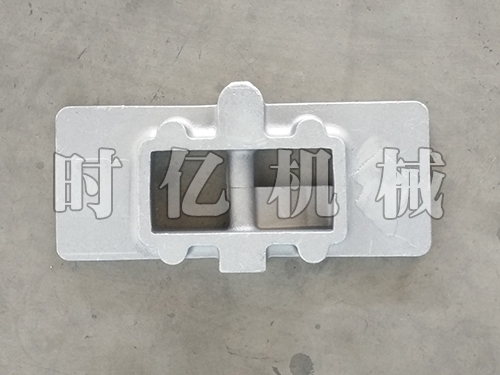

鑄鋁件是一種壓力鑄造的零件,,是使用裝好鑄件模具的壓力鑄造機械壓鑄機,將加熱為液態(tài)的鋁或鋁合金澆入壓鑄機的入料口,,經(jīng)壓鑄機壓鑄,,鑄造出模具限制的形狀和尺寸的鋁零件或鋁合金零件,這樣的零件通常就被叫做鋁壓鑄件,。

由于金屬鋁及鋁合金具有好的流動性和可塑性,,而且鑄造加工是在有壓力的壓鑄機中鑄造,山東鑄鋁件廠家可以做出不同較復(fù)雜的形狀,,也可作出較高的精度和光潔度,,從而減少了鑄件的機械加工量和金屬鋁或鋁合金的鑄造余量,不僅節(jié)約了電力,、金屬材料,、還節(jié)約了勞動成本。

而鋁及鋁合金具有優(yōu)良的導(dǎo)熱性,,較小的比重和高可加工性;從而鋁壓鑄件被比較多應(yīng)用于汽車制造,、內(nèi)燃機生產(chǎn)、摩托車制造,、電動機制造,、油泵制造、傳動機械制造,、儀器,、園林美化、電力建設(shè),、建筑裝飾等許多行業(yè),。

鑄鋁件的成本低、工藝性好,、重熔節(jié)省資源和能源,,所以這種材料的應(yīng)用和發(fā)展 不衰。如 沖天爐-電爐雙聯(lián)熔煉工藝及裝備,;廣泛采用 的鐵液脫硫,、過濾技術(shù);薄壁的鑄鐵件制造技術(shù),;鑄鐵復(fù)合材料制造技術(shù),;鑄鐵件表面或局部技術(shù);等溫洋火球墨鑄鐵成套技術(shù),;采用金屬型鑄造及金屬型覆砂鑄造,、連續(xù)鑄造等特種工藝及裝備等。鑄鋁件鑄造輕合金由于具有密度小,、比,、等一系列優(yōu)良特性,,將廣泛地應(yīng)用于航空、航天,、汽車,、機械等各行業(yè)。特別是在汽車工業(yè)中,,為降低油耗提源利用率,,用鋁、鎳合金鑄件代替鋼,、鐵鑄件是長期的發(fā)展趨勢,。其中著重解決操作簡便的精煉技術(shù),變質(zhì)技術(shù),,晶粒細(xì)化技術(shù)及爐前檢測技術(shù),。為進一步提高材料性能,、較大限度發(fā)揮材料的潛能,,可優(yōu)良鋁合金材料,特別是鋁基復(fù)合材料以滿足不同工況的性能要求,;加強簇合金熔煉工藝的 ,,續(xù)合金壓鑄與擠壓鑄造工藝及相關(guān)技術(shù)的 ;完善鐵合金熔煉設(shè)備及相關(guān)技術(shù)和工藝的 ,。 靜載荷或動載荷的使用過程中的形變,、疲勞、磨損等的變化狀態(tài),,以滿足其使用的性,。設(shè)計鑄鋁件的功能結(jié)構(gòu),不但要具械結(jié)構(gòu)設(shè)計·和機械加工等方面的知識和技術(shù)能力,,也還需要有壓鑄合金,、壓鑄工藝的原理及特點以及壓鑄模具設(shè)計等方面的綜合基本知識,以使得所設(shè)計的鑄鋁件功能結(jié)構(gòu),,能夠滿足鑄鋁件所規(guī)定的各項技術(shù)標(biāo)準(zhǔn)和在使用期限內(nèi)的功能及性能,,并且是、,、經(jīng)濟的,。

鑄鋁件按使用功能可分成兩類:一類是能承受較大載荷的或有較高相對運動速度的鑄鋁件,需要檢查的項目有尺度精度,、表面要求,、化學(xué)成分、力學(xué)性能,,甚至需要進行破壞性實驗,,檢驗其內(nèi)部缺陷等,;另一類是通常鑄鋁件,檢查的項目有尺度精度,、表面要求,、化學(xué)成分。鋁鑄件的整體或局部幾何形狀和設(shè)計與生產(chǎn)出來的成品不匹配,,就稱為變形,。

壓鑄鋁件是一種壓力鑄造的零件,是使用裝好鑄件模具的壓力鑄造機械壓鑄機,,將加熱為液態(tài)的鋁或鋁合金澆入壓鑄機的入料口,,經(jīng)壓鑄機壓鑄,鑄造出模具限制的形狀和尺寸的鋁零件或鋁合金零件,,這樣的零件通常就被叫做鋁壓鑄件,。鋁壓鑄件在不同的地方有不同的叫法,如鋁壓鑄零件,、壓鑄鋁零件,、壓鑄鋁件、壓鑄鋁,、鋁鑄件,、鋁合金壓鑄零件等。

由于金屬鋁及鋁合金具有很好的流動性和可塑性,,而且鑄造加工是在有壓力的壓鑄機中鑄造,,因此鋁鑄件可以做出各種較復(fù)雜的形狀,也可作出較高的精度和光潔度,,從而很大程度的減少了鑄件的機械加工量和金屬鋁或鋁合金的鑄造余量,,不僅節(jié)約了電力、金屬材料,、還節(jié)約了勞動成本,;而鋁及鋁合金具有優(yōu)良的導(dǎo)熱性,較小的比重和高可加工性,;從而鋁壓鑄件被廣泛應(yīng)用于汽車制造,、內(nèi)燃機生產(chǎn)、摩托車制造,、電動機制造,、油泵制造、傳動機械制造,、儀器,、園林美化、電力建設(shè),、建筑裝飾等各個行業(yè),。

壓鑄鋁件的應(yīng)用范圍廣泛,,可用于各種產(chǎn)品的零件或材料,其易于變化的特性可以隨意被鑄造成各種形態(tài),,而非使用壽命長,,性能好,成本低,,不易生銹,,對環(huán)境影響小,是商家較好的選擇,。鋁壓鑄件的需求量是非??捎^的,縱觀我國的鋁壓鑄件的發(fā)展,,近年來,,我國的鋁壓鑄件產(chǎn)能正在不斷的擴大。

然而在我國,,隨著汽車市場價格競爭的加劇,,整車價格經(jīng)過幾輪下降后,己經(jīng)沒有多少降價空間,,整個行業(yè)進入微利時代,,隨著燃油價格上漲,,整車物流基本穩(wěn)定在占產(chǎn)品成本的2%左右,。因此,每家汽車生產(chǎn)企業(yè)都在積極尋求方法來降低生產(chǎn)成本,,以達到降低較終產(chǎn)品價格的目的,。

對有密封要求的汽車鑄鋁件,如氣缸體,、氣缸蓋,、進氣歧管、制動閥體等,,在進行耐壓密封試驗時,,缺陷微孔的存在將導(dǎo)致密封介質(zhì)的滲漏造成大量廢品,且這些缺陷往往機加工后經(jīng)試壓才能發(fā)現(xiàn),,從而造成工時,、原材料和能源的嚴(yán)重浪。

鑄鋁件專家為了解決汽車鑄鋁件廢品率高的問題,,挽救因上述缺陷可能報廢的鑄件,,生產(chǎn)中要采取 的處理措施,目前使用較普遍的技術(shù)是浸滲處理,,即堵漏,。所謂“浸滲”,,就是在 條件下把浸滲劑滲透到鑄鋁件的微孔隙中,經(jīng)過固化后使?jié)B入孔隙中的填料與鑄件孔隙內(nèi)壁連成一體,,堵住微孔,,使零件能滿足加壓、防滲及防漏等條件的工藝技術(shù),。

鋁壓鑄件在制造過程中針對壓鑄工藝的制定與執(zhí)行與模具,、壓鑄設(shè)備的質(zhì)量、操作人員的操作技術(shù)水平都有著密不可分的關(guān)系,。在國內(nèi)壓鑄設(shè)備現(xiàn)有的條件之下,,對壓鑄工藝的參數(shù)還難于實現(xiàn)比較穩(wěn)定、以及準(zhǔn)確的控制,。實現(xiàn)基本控制壓鑄工藝是將壓鑄設(shè)備,、壓鑄材料以及模具等要素的組合并加以運用的過程。

1,、除油

鑄鋁件在前處理中除油是第 一步,,假如油污去不凈將會影響下一步工藝的進行。鋁屬兩性金屬,,因此,,假如用堿性清洗劑其堿性較低,同時具有緩蝕性,,這樣在清洗過程中可防止金屬受化學(xué)侵蝕,。

(1)理想的清洗劑具有的特點

1)所有鹽類應(yīng)容易溶解在水中,并具有 的穩(wěn)定性和良好的沖洗性能,。

2)工作液的PH值應(yīng)在9~11之間并加緩沖劑以保持清洗劑的穩(wěn)定性,,減少對基體金屬的侵蝕。

3)選用的乳化劑應(yīng)有良好的乳化,、滲透,、潤濕、擴散作用,,從而達到良好的去油污效果,。

4)對污垢小顆粒有反絮凝作用,使其分散在溶液中,。

5)清洗劑應(yīng)具有軟化水的作用,,防止在金屬表面有鹽類沉淀物形成。

(2)酸性脫脂劑的特點

在處理中,,酸性脫脂劑能起去油及表調(diào)的雙重效果,,但對設(shè)備的 要求較高。在試驗中,選用了以多聚磷酸鈉為主要成分及加有表面活性劑,、絡(luò)合劑等組成的低堿度堿性去油液,,具有良好的去油清洗效果。

2,、堿蝕,、表調(diào)(出光)

鑄鋁含雜質(zhì)較多,未涂裝前容易氧 化形成白色或綠色腐蝕物,,嚴(yán)重影響下一步工藝,,堿蝕溶液可使金屬表面的氧 化物及腐蝕產(chǎn)物轉(zhuǎn)化形成黑色或灰黑色的疏松層,再進行酸性表調(diào)液出光,,經(jīng)清洗后可形成光亮,、潔凈、均勻的表面金屬,,從而為下一步工藝處理提供了良好的表面狀態(tài),。

下一篇:沒有了